Balkenmäher richtig anwenden und warten

Balkenmäher schonen die Fauna und liefern einen geraden, sauberen Schnitt, was das Wiederaufwuchsverhalten verbessert. Dazu beigetragen haben auch die zahlreichen technischen Verbesserungen der Hersteller. Um die Funktion zu erhalten, sind jedoch gründliches Reinigen und Warten notwendig. Technikexperte Ekkehard Musche zeigt, was es zu beachten gilt.

- Veröffentlicht am

Der empfindliche klassische Fingermähbalken wurde durch den Mulchbalken oder das Doppelmessersystem abgelöst. Diese Typen ermöglichen ein verstopfungsfreies Arbeiten. Verbesserungen in der Schneidengeometrie und in der Balkenführung hoben auch alle Nachteile gegenüber dem Fingermähwerk auf. Ober- und Untermesserbewegungen laufen entgegengesetzt zueinander und heben die erzeugten Schwingungen größtenteils auf, was zu mehr Laufruhe führt. Außerdem verringert sich das Risiko von Klingen- und Messerrückenbrüchen. Die Messerführung ist dank konstantem Anpressdruck (Klappgreifer, Schwinghebel) stabiler geworden. Dadurch sind mit diesem Mähsystem Mähgeschwindigkeiten biszu 10 km/h möglich.

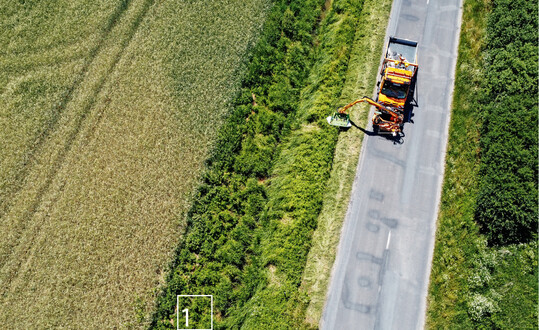

Die neuen Klingenkonstruktionen sind unempfindlicher und bleiben länger scharf (zum Beispiel Carbodux mit 85 % höherer Standzeit oder biduxX mit 70 % mehr Nachschleiffläche). Aufgrund des geringeren Verschleißes und der höheren Bedienungsfreundlichkeit haben sich der Planeten- und der Doppelmesserantrieb durchgesetzt. Da es darauf ankommt, mehrere Stunden ohne größere Ermüdung und ohne Nachstell- oder Reparaturarbeiten durchzuziehen, sollte man dies bei einer Neuanschaffung unbedingt berücksichtigen. Außerdem erlauben gerade diese beiden Systeme den Einsatz in Hanglagen und werden auch mit dickerem Bewuchs fertig (zum Beispiel Gewässerunterhaltung, Schilfmahd).

Hinweise zum Einsatz des Balkenmähmessers

Da beim Mähmesserantrieb eine Rotationskraft in eine lineare Kraft umgewandelt wird, ist immer auf die korrekte Antriebsdrehzahl zu achten, weil sonst die beteiligten Bauteile eher überlastet werden als bei einer einfachen Weiterleitung von Rotationen wie beim Sichel- oder Kreiselmäher. Ansonsten entstehen sehr schnell Schäden am Übergang zwischen rotierenden und linear bewegten Bauteilen. Das betrifft besonders den Messermitnehmer und den Messerrücken. Aus diesem Grund ist dem Verschleißzustand des Messerantriebs und der Messerführung besonderes Augenmerk zu schenken. Sobald das Spiel im Messerantrieb zu groß wird, wird nicht nur das Mähergebnis schlechter, sondern auch das Risiko von Messerkopf-, Messerrücken- und Messerkopfschraubenbrüchen nimmt rapide zu. Darum sollte auch nie das Mähwerk betrieben werden, ohne zu mähen.

Im Gegensatz zum Sichelmähermesser, das die Halme durch die sehr große Rotationsgeschwindigkeit von 3.000 U/min auch im Flacheisenzustand immer noch abschlägt, ist beim Balkenmäher (maximal1.500 U/min) bei stumpfen Klingen sofort ein massiver Abfall der Schnittqualität zuerkennen. Wenn man trotzdem weitermäht, leidet die ganze Maschine, besonders der Mähbalken und dessen Antrieb, unter der extremen Mehrbelastung.

Durch die lineare Bewegungsform der Schneidwerkzeuge unterliegt dieses Mähsystem einer größeren Blockadegefahr. Holzstücke, Draht oder Nylonschnüre können schnell zu einem vorzeitigem Ende des Einsatzes führen. Seitliche Schläge wirken sich sofort negativ auf das Messer und den Messerantrieb aus.

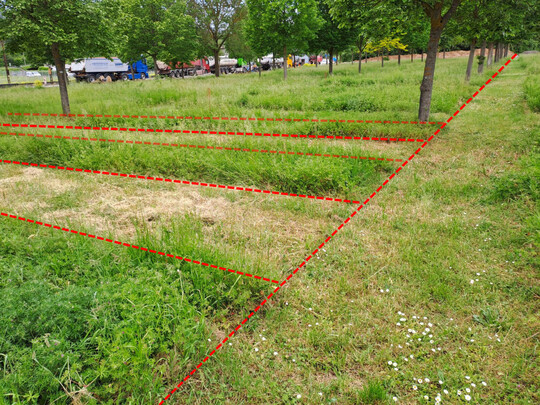

Für ein sauberes Schnittbild sollten die Balkenmäherklingen in einem Bereich von –5° bis 5° zum Boden stehen. Besonders wenn man in hohen Schnitthöhen arbeiten will, ist deshalb der Umbau auf einen größeren Reifendurchmesser ratsam, denn sonst legen sich die meisten Grashalme nur um und werden nicht von den Klingen erfasst.

Mähbalkenarten

Grundsätzlich unterscheidet man danach, ob nur das Obermesser oder Ober- und Untermesser (Doppelmesserschneidwerk) angetrieben werden. Am geläufigsten sind die Mähwerke, bei denen sich nur das Obermesser bewegt. Dazu zählen der Mulchbalken als auch die Fingermähwerke. Letztere zeichnen sich durch sehr sauberen, glatten Schnitt aus und werden hauptsächlich für die Futtergewinnung eingesetzt. Allerdings verstopfen sie schneller. Die Fingerabstände werden danach gewählt, welche Pflanzenart gemäht werden muss. Beide werden meistens mittig angetrieben und man findet sie bei den handgeführten Balkenmähern. Bei den Mulchbalken besteht das Obermesser aus Messerrücken, den aufgenieteten Messerklingen und Führungsleisten. Die Führung und Anpressung des Obermessers erfolgt mit Schraub- oder Klappbacken. Der untere starre Balken kann als geschlossenes Gussstahlteil oder auch als Grundkörper mit aufgenieteten Klingen konstruiert sein.Wenn es um die Mahd von sehr hartem Aufwuchs geht, kommen auch schon Obermesser zum Einsatz, die aus einem Stück gefertigt sind

Doppelmesserschneidwerke werden meist seitlich angetrieben und durch Schwinghebel in Position gehalten. Durch die gleichförmige Bewegung von Unter- und Obermesser sind die auftretenden Vibrationen sehr gering. Außerdem erlaubt dieses Messersystem die Steigerung der Messerhübe je Minute, sodass viel größere Flächenleistungen und Mähgeschwindigkeiten (bis 12 km/h) erreicht werden. Da beide Messer permanent plan aufliegen und straff geführt werden, sind mit zusätzlicher Balkenrückenverstärkung (zum Beispiel Kersten-Maschinenfabrik) sehr große Balkenlängen (bis 375 cm) möglich. Trotzdem bleibt der Leistungsbedarf mit 2 bis 2,5 kW je Meter Arbeitsbreite niedrig. Aus diesen Gründen ist das derzeit die professionellste Mähbalkenkonstruktion, denn durch die sehr gute Kraftübertragung und die vielseitigen Anwendungsmöglichkeiten ist diese Mähtechnik für den Schnitt aller krautigen Pflanzenarten selbst unter schwierigen Bedingungen bestens geeignet.

Messerantriebsarten

Die Messerbalken können auf unterschiedliche Weise angetrieben werden. Dies kann mittig (zum Beispiel Eurosystems) oder seitlich (zum Beispiel Brielmaier) erfolgen. Man unterscheidet nach Kurbelantrieb (zum Beispiel Alko), Planetenantrieb (zum Beispiel agria) und Schwingenantrieb (zum Beispiel Köppl). Der Kurbelantrieb ist die einfachste Ausführung und nur für den Hobbyeinsatz geeignet, da er störanfälliger ist und starke Schwingungen erzeugt. Die Reduzierung der Drehzahl erfolgt meist über eine Keilriemenscheibenuntersetzung.

Beim Planetenantrieb sorgt dagegen das Planetengetriebe dafür, dass die korrekte Hubanzahl am Schneidwerkzeug anliegt. Dieses System läuft entschieden ruhiger und ist weniger störanfällig. Am professionellsten ist der Schwingenantrieb, da eine feste Verbindung zwischen Antrieb und Messer vorliegt, somit eine bessere Kraftübertragung gewährleistet ist sowie noch weniger Schwingungen erzeugt werden. Federdrücker sorgen dabei für einen gleichmäßig hohen Anpressdruck.

Messermitnehmer

Für Betrieb, Einstellung, Pflege und Wartung spielt außerdem der Aufbau des Messermitnehmers eine wichtige Rolle. Einfache Ausführungen bestehen nur aus Zapfen und Zapfenführung aus Vollmetall. Damit ist ein starker Verschleiß und unruhiger Lauf beider Teile programmiert, denn für den Betrieb ist ein relativ hoher Luftspalt zwischen beiden Bauteilen notwendig. Ist der Zapfen dagegen mit einer frei beweglichen Rolle ausgestattet (meist ummanteltes Nadel- oder Gleitlager), kann dies reduziert werden. Damit verbessert sich die Laufkultur schon erheblich. Wird außerdem die Zapfenführung mit austauschbaren Gleitschienen versehen, verringern sich Verschleiß und Kosten für den Verschleißteilersatz zusehends. Beim Schwinghebel dagegen ist eine festeVerbindung zwischen Antrieb und Messer und somit eine sehr verschleißarme Antriebsweise vorhanden. Entsprechend ergeben sich je nach Messermitnehmerart unterschiedliche Toleranzwerte.

Wartung und Pflege

Alle Arten von Mähbalken unterliegen beträchtlichen Schwingungs- und Reibungsbelastungen und werden durch Bodenmaterialien zusätzlich in Mitleidenschaft gezogen. Die Vermengungen von Pflanzenfasern und Erde können sich zwischen die Messer setzen und drücken diese auseinander. Das Mähmesser gerät dadurch in eine falsche Position und die Schneidkanten verschleißen extrem schnell. Das geht bis zu irreparablen Verformungen und Messerbrüchen.

Deshalb ist es äußerst wichtig, nach jedem Mäheinsatz die Mähmesser gründlich zu reinigen. Dabei muss unbedingt das Obermesser demontiert werden. Dabei sind immer die Fluchtung der Einzelklingen und Geradheit des Messerrückens zu prüfen. So werden lockere oder verbogene Klingen und Verformungen des Messerrückens erkannt und können mit gefühlvollen Schlägen und Nachnietung ausgeglichen werden. Die Behandlung aller Gleitflächen mit Korrosionsschutz in Form von Sprühölen sollte selbstverständlich sein. Bitte kein Fett benutzen, denn das wird mit dem dann anhaftenden Erdmaterial zu Schmirgelmasse. Fett gehört nur in die Bohrungen der Führungsarme bei Federklappen und Schwinghebeln.

Die Montage des Obermessers sollte zur Neujustierung genutzt werden, damit das Obermesser über der gesamten Schnittbreite plan auf dem Untermesser aufliegt, die beiden Messer in jeder Stellung parallel zueinander laufen, das Messer in der Messerführung und der Antriebszapfen im Messermitnehmer nicht zu viel Spiel haben. Ebenso empfiehlt es sich, den Klingenüberstandzu kontrollieren und nachzujustieren. Bei Mulchbalken beträgt dieser 1 bis 2,5 mm, bei Mähbalken mit Schwinghebelführung und Messerhub 56 bis 60 mm beträgt er 2 bis 3 mm und bei Messerhub 76 bis 84 mm dann 4 bis 5 mm. Bei Doppelmesserbalkensollten die Klingenspitzen bündig abschließen.

Schärfen der Messer

Grundsätzlich ist Vorsicht angebracht, denn im Gegensatz zum Sichelmähermesser wirken sich hier Ungenauigkeiten und Unachtsamkeiten sofort und massiv auf das Mähergebnis aus. So müssen die Klingen mit nur wenig Anpressdruck und im richtigen Winkel geschärft werden, um ihren Zweck zu erfüllen. Wird die Schleifzone durch zu hohen Anpressdruck des Schleifmittels zu heiß (Blaufärbung), ändern sich die mechanischen Eigenschaften. Die Klinge wird zu hart, verliert ihre Elastizität und bricht schneller.

Die Klingenspitzen müssen unbedingt eckig bleiben, damit die Grasreste nicht so leicht zwischen die Messer gelangen können und genügend Überschnitt erhalten bleibt. Zum Schleifen ist der Winkelschleifer die richtige Maschine. Ausgestattet mit Topfscheibe, Fächerscheibe oder Schleifscheibe kann unter Einhaltung des Schärfwinkels die Schneidfähigkeit wieder hergestellt werden. Als Körnung der Schleifmittel kommt der Bereich 80 bis 120 in Frage. Je höher die Zahl, desto feiner die Körnung, desto glatter der Schliff und desto höher das Risiko der Schleifzonenüberhitzung.

Zu diesem Artikel liegen noch keine Kommentare vor.

Artikel kommentierenSchreiben Sie den ersten Kommentar.